유승화 교수팀, 다목적 베이지안 최적화 알고리즘 활용해 최적 설계 구현강철 수준의 강도·스티로폼급 경량성 동시에 실현… 정밀 3D 프린팅 기술 접목

-

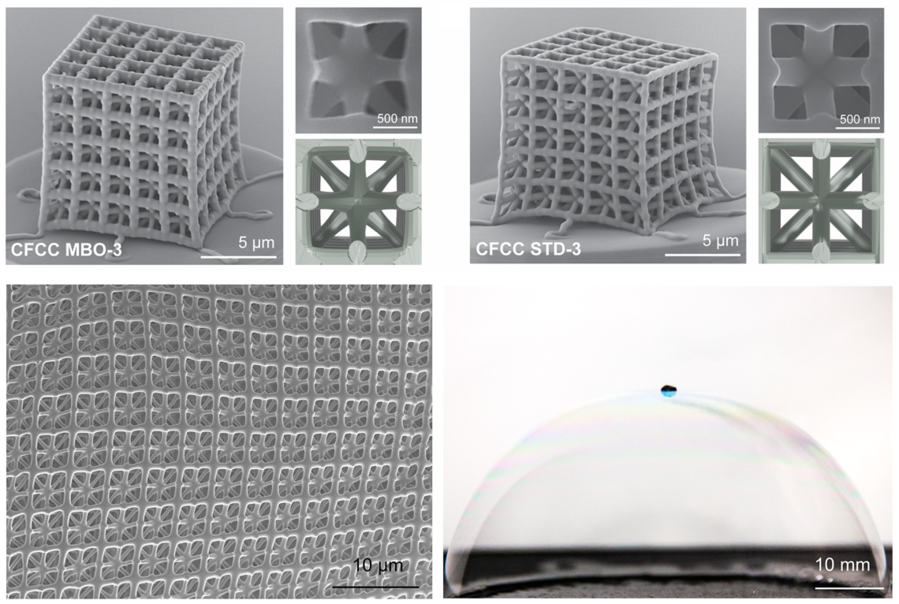

- ▲ 고비강성 나노 격자 구조 설계 및 제작의 흐름도와 최적의 격자 구조.ⓒKAIST

KAIST(총장 이광형) 기계공학과 유승화 교수 연구팀이 캐나다 토론토대학교(University of Toronto) 토빈 필레터(Tobin Filleter) 교수 연구팀과 협력해 높은 강성과 강도를 유지하면서도 경량성을 극대화한 나노 격자 구조를 개발했다.18일 KAIST에 따르면, 연구팀은 격자 구조의 보(beam) 형상을 최적화해 경량성을 유지하면서도 강성과 강도를 극대화하는 방안을 모색했다. 특히, 다목적 베이지안 최적화(Multi-objective Bayesian Optimization) 알고리즘을 활용해 인장 및 전단 강성 향상과 무게 감소를 동시에 고려하는 최적 설계를 수행했다. 이를 통해 기존 방식보다 훨씬 적은 데이터(약 400개)만으로도 최적의 격자 구조를 예측하고 설계할 수 있음을 입증했다.나노 스케일에서는 크기가 작아질수록 기계적 특성이 향상되는 효과를 극대화하기 위해 연구팀은 열분해 탄소(pyrolytic carbon) 소재를 활용해 초경량·고강도·고강성 나노 격자 구조를 구현했다. 열분해 탄소는 높은 온도에서 유기물을 분해해 얻는 탄소 물질로, 내열성과 강도가 뛰어나 반도체 장비나 인공 관절 코팅 등 다양한 산업에서 활용되고 있다.이를 위해 연구팀은 이광자 중합(two-photon polymerization, 2PP) 기술을 적용해 복잡한 나노 격자 구조를 정밀하게 제작했다. 기계적 성능 평가 결과, 해당 구조가 강철에 버금가는 강도를 지닌 동시에 스티로폼 수준의 경량성을 갖추고 있음을 확인했다. 또한, 멀티포커스 이광자 중합(multi-focus 2PP) 기술을 이용해 나노스케일의 정밀도를 유지하면서도 밀리미터 스케일의 구조물 제작이 가능함을 입증했다.유승화 교수는 “이번 기술은 기존 설계 방식의 한계로 지적되던 응력 집중 문제를 3차원 나노 격자 구조를 통해 혁신적으로 해결함으로써 초경량성과 고강도를 동시에 구현한 신소재 개발에 중요한 진전을 이뤘다”고 설명했다.이어 “데이터 기반 최적화 설계와 정밀 3D 프린팅 기술을 융합한 이번 연구는 항공우주 및 자동차 산업의 경량화 수요에 부응할 뿐만 아니라, 맞춤형 설계를 통한 다양한 산업 응용 가능성을 열어갈 것으로 기대된다”고 강조했다.이번 연구는 피터 설레스 박사(Dr. Peter Serles)와 KAIST 여진욱 박사가 공동 제1 저자로 연구를 주도했으며, 유승화 교수와 토빈 필레터 교수가 교신 저자로 참여했다. 연구 결과는 세계적인 국제 학술지인 ‘어드밴스드 머터리얼즈(Advanced Materials)’에 지난 1월 23일 게재됐다.한편, 이번 연구는 과학기술정보통신부의 다상소재 혁신생산공정 연구센터 과제(ERC사업)와 식품의약품안전처의 M3DT(의료기기 디지털 개발도구) 과제, KAIST 국제협력사업의 지원을 받아 수행됐다.

![[르포]](https://image.newdaily.co.kr/site/data/thumb/2026/03/03/2026030300026_0_thumb.jpg)