KAIST 기계공학과 김성수 교수 연구팀 “경화 동역학 기반 고체 폴리머 전해질 설계…얇고 균일한 고밀도 다기능 탄소섬유”“차세대 다기능 에너지 저장 어플리케이션 개발 일조 기반 기술 될 것”

-

- ▲ 사진 왼쪽부터 KAIST 기계공학과 김성수 교수, 배상윤·임수현 박사과정.ⓒKAIST

KAIST 기계공학과 김성수 교수 연구팀이 하중 지지가 가능하고 화재 위험이 없고 얇고 균일한 고밀도 다기능 탄소섬유 복합재료 구조 배터리를 개발했다.19일 KAIST에 따르면 ‘다복합재료 구조 배터리(Multifunctional structural batteries)’는 복합재료를 구성하는 각 소재가 하중 지지 구조체 역할과 에너지 저장 역할을 동시에 수행할 수 있다.초기의 구조 배터리는 상용 리튬이온전지를 적층형 복합재료에 삽입한 형태로, 기계적-전기화학적 성능 통합 정도가 낮으므로, 이는 소재 가공, 조립 및 설계 최적화에 어려움이 있어 상용화되기 어려운 실정이었다.이러한 문제를 해결하기 위해 김성수 교수 연구팀은 ‘에너지 저장이 가능한 복합재료’의 관점에서 기존 복합재료 설계에서 중요한 계면 및 경화 특성을 중심으로 구조전지의 다기능성을 최대화할 수 있는 고밀도 다기능 탄소섬유 복합재료 구조 배터리를 개발하기 위한 체계적인 방식을 연구했다.연구팀은 이번 연구를 통해 기계적 물성이 높은 에폭시 (Epoxy) 수지와 이온성 액체(ionic liquid)/탄산염 전해질(carbonate electrolyte) 기반 고체 폴리머 전해질이 단단해지는 경화 메커니즘을 분석하고 이를 통해 적절한 온도와 압력 조건을 제어하여 경화 공정을 최적화했다. -

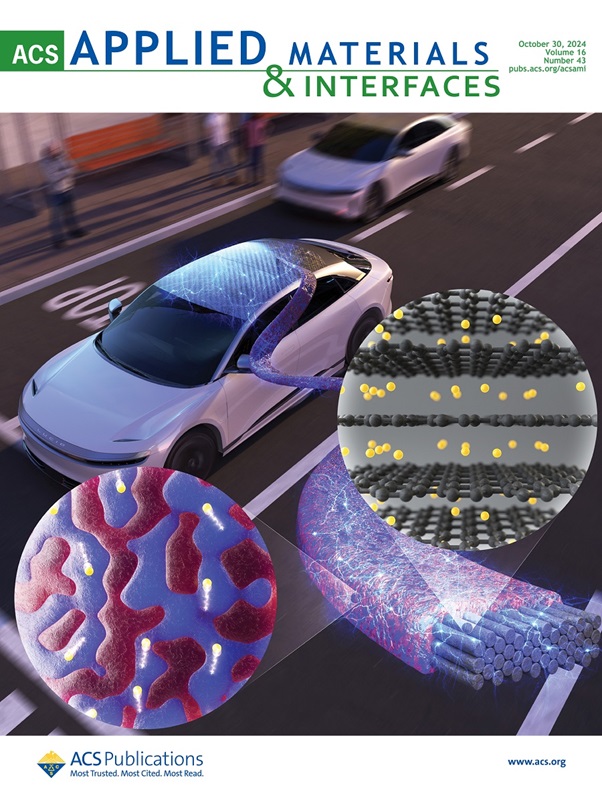

- ▲ ‘ACS Applied Materials & Interfaces’ 논문 표지.ⓒKAIST

또한, 개발된 구조 배터리는 진공 분위기에서 복합재료를 압축 성형해 구조 배터리 내에서 전극과 집전체 역할을 담당하는 탄소섬유의 부피 비율을 기존 탄소섬유를 활용한 배터리 대비 약 160% 이상 향상시켰다.이를 통해 전극과 전해질과의 접촉면이 획기적으로 증가함으로써 전기화학적 성능을 개선된 고밀도 구조 배터리를 제작할 수 있었고, 경화 공정 중 구조배터리 내부에 발생할 수 있는 기포를 효과적으로 제어해 구조 배터리의 기계적 물성을 동시에 향상할 수 있었다.김성수 교수는 “고강성 초박형 구조 배터리의 핵심 소재인 고체 폴리머 전해질을 소재 및 구조적 관점에서 설계하는 프레임워크를 제시했고, 이러한 소재 기반의 구조배터리를 자동차, 드론, 항공기, 로봇 등의 구조체 내부에 삽입하여 한번 충전으로 작동시간을 획기적으로 늘릴 수 있는 차세대 다기능 에너지 저장 애플리케이션 개발에 일조하는 기반 기술이 될 것”이라고 연구의 의미를 설명했다.KAIST 기계공학과 모하마드 라자(Mohamad Raja) 석사가 제1 저자로 참여하고 국제 저명 학술지인 ‘ACS Applied Materials & Interfaces’에 9월 10일 자로 게재됐고, 논문의 우수성을 인정받아 국제 학술지의 표지 논문(Supplementary cover)으로 선정됐다.

![[속보] 대덕대 임금체불, 19일 노동청 첫 접수…노조 “경영진 책임 명백”](https://image.newdaily.co.kr/site/data/thumb/2025/12/19/2025121900201_0_thumb.jpg)